Construção

Construção

Disco para lixar concreto: como escolher e utilizar

Deseja descobrir qual é o melhor disco para concreto e como fazer a melhor escolha? Confira este conteúdo!

Por Eder Cassimiro, Engenheiro de vendas e especialista em processo de retificação

A origem da indústria brasileira tem vínculos no período da colonização pelos portugueses, quando a economia era basicamente extrativista e de baixa transformação para atender os interesses dos colonizadores.

Com o passar dos anos, após a revolução industrial, houve uma expansão das atividades de manufatura para atender às demandas geradas por uma população que crescia rapidamente áreas urbanas.

Este crescimento industrial trouxe maiores possibilidades de emprego em todas as regiões do Brasil, porem observávamos maior concentração industrial nas regiões Sudeste e Sul sendo que esta concentração permanece até os dias de hoje.

Esta concentração industrial é composta por vários setores, porém neste artigo iremos estudar os setores de Veículos Automotores e Metalurgia. Ao analisar dados destes dois setores, logo, pensamos em transformação de metais e em seus processos de fundição, usinagem, modelação, ferramentarias, caldeirarias e outros. Todos esses processos mencionados, tem algo em comum, ou seja, todos podem utilizar ferramentas abrasivas em determinadas etapas.

A transformação de metais pode acontecer de várias formas, uma delas é a alteração e transformação de superfícies que ocorre quando se utiliza ferramentas abrasivas, como: discos de corte, discos de desbaste e rebolos.

Ao trabalhar com estes tipos de ferramentas, devemos avaliar dois temas muito importantes que são:

Uma ferramenta abrasiva quando utilizada de forma correta não traz perigo para a operação e nem coloca em risco os operadores. E quando dizemos operadores, reforçamos o plural, pois além do colaborador que está operando a máquina, pode haver outras pessoas nos arredores da máquina/operação que também poderiam ser atingidos por estilhaços de uma possível quebra de ferramenta.

A quebra de uma ferramenta abrasiva pode ocorrer por diversos motivos, tais como: utilização inadequada, esforço excessivo, velocidade excessiva, dimensionamento incorreto de flange e outros pontos que podem ser encontrados na norma ABNT NBR 15230 que fala sobre a montagem e manuseio de ferramentas abrasivas.

Os temas relacionados à segurança e manutenção, seja preventiva ou preditiva, devem caminhar juntos e serem analisados com muito cuidado nas tomadas de decisão, pois uma alteração no plano de manutenção prorrogando-a por qualquer motivo, pode ser um fator de forte influência na quebra de uma ferramenta abrasiva e consequentemente um acidente.

Os dois setores mencionados, veículos automotores e metalurgia, carregam o grupo das indústrias de fundição, que por possuir um tipo de trabalho mais severo, servirá como base para as análises deste artigo.

Ao observar os indicadores de CAT (comunicação de acidente do trabalho) do site Observatório de Segurança do Trabalho, podemos filtrar por região e setor econômico e com isso encontramos o maior número de CATs abertos nas fundições das regiões Sudeste e Sul. O site apresenta São Paulo com 35% dos CATs abertos, seguidos por Minas Gerais 11%, Rio Grande Do Sul 9%, Paraná 8% e Santa Catarina com 7%.

Estes números mostram os acidentes registrados nas Fundições e ainda revelam que o maior índice dos acidentados com 31% dos registros, são os Operadores de Rebarbação de Metal, ou seja, operadores que trabalham diretamente com ferramentas abrasivas.

O processo de rebarbação consiste na remoção de rebarbas provenientes de metal líquido que escoa através dos moldes de fundição e se solidificam, gerando as rebarbas. Esta rebarbas normalmente são removidas com máquinas e suas respectivas ferramentas abrasivas. Através desses equipamentos, peças pequenas (tambor de freio de automóvel, eixos fundidos) podem ser rebarbados com o uso de uma máquina rebarbadora com um rebolo e peças maiores (carcaça de motor eólico) podem ser rebarbados com esmerilhadeiras utilizando disco de desbaste.

Normalmente os discos de corte e desbaste podem ser utilizados em máquinas esmerilhadeiras elétricas, pneumáticas ou máquinas de alta frequência, conforme abaixo:

Discos abrasivos são ferramentas sensíveis e podem se romper quando mal utilizados ou utilizados em máquinas com excesso de vibração por falta de manutenção. A quebra de um disco pode levar a um acidente com as pessoas que estão operando o equipamento ou com aquelas nos arredores, e infelizmente, temos que salientar que um acidente com ferramenta abrasiva pode ser simples ou fatal.

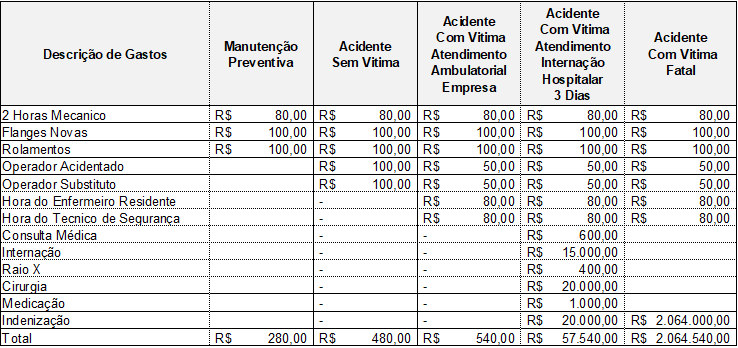

Ao se deparar com um acidente sabemos que os custos são altos, tanto os custos financeiros quanto os custos de imagem da empresa. Realizamos um estudo comparativo entre Custos de Manutenção Preventiva e um Acidente, observe a Tabela de Comparativa de Custo entre Acidente e Manutenção Preventiva.

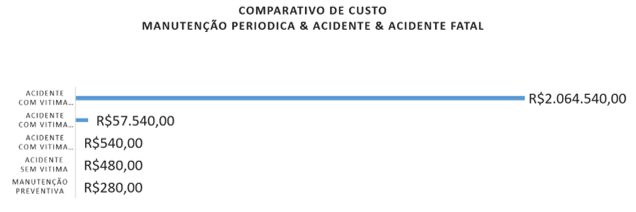

Neste estudo, podemos observar que os custos de um acidente com vítima em atendimento ambulatorial na empresa já são mais caro que uma manutenção preventiva, logo, quando temos um acidente fatal, os custos são muito mais altos devido aos pagamentos indenizatórios com os quais a empresa deve arcar. O gráfico abaixo apresenta que uma indenização por morte aumenta os valores de forma exponencial, pois o cálculo desta indenização considera a expectativa de vida vigente, no caso, homens 73 anos e mulheres 80 anos.

Façamos uma simulação de um acidente fatal com um jovem 30 anos de idade, sexo masculino com salário de aproximadamente R$ 2.000,00. Considerando a expectativa de vida de 73 anos este jovem trabalharia por mais 43 anos, logo, os cálculos indenizatórios alcançam o montante superior a R$ 2.000.000,00.

Fonte: O autor.

Fonte: O autor.

No gráfico acima o comparativo deixa claro que o custo de um acidente fatal é muito maior, portanto, podemos afirmar que, um acompanhamento de manutenção, a utilização de ferramentas abrasivas de boa qualidade, pode influenciar na segurança e na saúde dos trabalhadores.

Muitas empresas não praticam a manutenção preventiva em suas máquinas, por outro lado, também não sabem quão oneroso pode ser a falta de manutenção, pois, além do prejuízo financeiro com manutenção corretiva, existe todo o custo de imagem prejudicada frente a sociedade.

Após uma sequência de acidentes ocorridos dentro da empresa ou um acidente fatal, a sociedade pode julgar o comportamento da empresa e suas formas de conduta. Outro ponto que deve ser observado é o de que existem políticas de segurança que são um pré-requisitos para fornecer em determinados clientes (empresas compradoras de grande porte). Com o aumento na frequência de acidentes, as políticas são infringidas, e por isso colocam em risco renovações de contrato.

De posse desses indicadores números e registros, devemos analisar com cautela todos os insumos utilizados para a produção. Por isto, nós da NORTON Abrasivos, oferecemos os melhores produtos, com maior qualidade e sempre buscando maior segurança nas operações.

Além do fornecimento de produtos, vale lembrar que o conhecimento é a chave para identificar Problemas e Situações de Risco, assim, a NORTON apresenta sua equipe técnica da Abraservice para lhes ajudar em consultorias técnicas e treinamentos, desde o básico até temas avançados.

Gostou do conteúdo? Não deixe de ler também sobre as ferramentas abrasivas e a viabilização de tecnologias presentes em nosso dia a dia.