Construção

Construção

Disco para lixar concreto: como escolher e utilizar

Deseja descobrir qual é o melhor disco para concreto e como fazer a melhor escolha? Confira este conteúdo!

Você sabia que existe semelhança entre um chip de celular e um chocolate? Conseguiria identificar semelhanças entre um cooktop de vidro, um motor de um carro, um violão, uma parede pintada e um piso de porcelanato? E entre uma passarela metálica de algum lugar turístico e o risoto maravilhoso daquele restaurante que você frequente?

Parece loucura pensar que exista algo que aproxime todos estes objetos acima, não? Mas sim, há! Todos estes produtos acima necessitaram de ferramentas abrasivas ao longo de sua cadeia produtiva para lhes dar forma, cortar, rebarbar, polir e dar brilho.

Desde os primórdios da civilização, nossos ancestrais já conheciam a forma de afiar sua ferramenta ou arma de caça, primeiro trabalhando-a e depois esfregando-a para obter uma superfície mais lisa. E por isso se utilizavam delas para triturar, caçar e cortar os seus alimentos bem como moldar outros objetos. Os machados pré-históricos dos períodos Paleolítico (pedra lascada) e do Neolítico (pedra polida) são dois exemplos disto.

%20de%20pedra%20lascada.jpg)

Figura 1: Ferramenta (machado) de pedra lascada

%20de%20pedra%20polida.jpg)

Figura 2: Ferramenta (machado) de pedra polida

Para ilustrar de forma bem simples, as duas ferramentas acima foram fabricadas pelo processo de abrasão cuja definição é dada como a operação de arrancar partículas de um material por esfregamento contra outro material que será quase sempre mais duro que o primeiro. Observe que no primeiro machado temos uma superfície mais rugosa e no segundo, temos uma superfície melhor acabada e com menor rugosidade. Esta ação de esfregar uma peça contra a outra para modificar a sua geometria faz parte do instinto do homem primitivo e a evolução deste conhecimento também permitiu, há 4000 anos a.C, que os Egípcios construíssem grandes obras com pedras gigantes usando processos similares de corte e polimento.

A evolução do uso das ferramentas abrasivas teve impulso também na revolução industrial com o surgimento de novas ferramentas, ainda rudimentares, e no final do sec. XIX, com o surgimento dos abrasivos sintéticos, abriu-se caminho ainda maior para o salto tecnológico que seria dado com o advento da indústria automotiva no século XX.

Em nosso moderno mundo atual podemos dizer que esta evolução toda, não só foi permitida pela evolução dos novos materiais, mas também pela evolução e tecnologia das ferramentas abrasivas que estão mais presentes no nosso dia a dia do que imaginamos. Elas são ferramentas usadas para cortar, desbastar, dar formar, polir, dar brilho e beleza a diversos objetos que usamos frequentemente.

Quando falamos de ferramentas abrasivas, basicamente falamos de dois universos: ferramentas rígidas como por exemplo os rebolos, esmeris, discos de corte e desbaste, e das flexíveis como as lixas e mantas abrasivas.

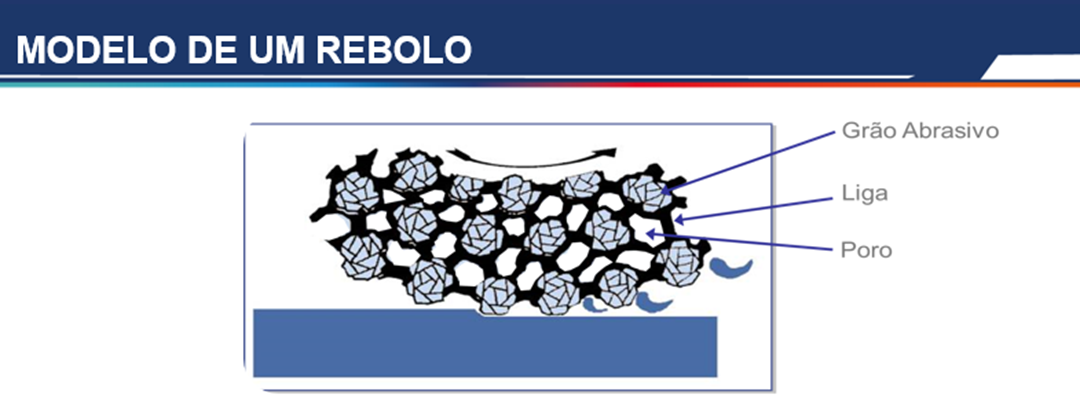

Nos abrasivos rígidos como um rebolo, por exemplo, a sua fabricação é dada pela combinação de três elementos: grãos abrasivos, um ligante aglutinante e poros.

Após grãos e ligantes serem misturados, eles precisam ser prensados para ganhar forma definida e assim criar as condições específicas para formarmos os rebolos ou discos de corte. As diferentes proporções entre estes 3 elementos acima nos dão, portanto, produtos com diferentes propriedades que são desenhados para as mais diversas aplicações no mercado.

Figura 3: Modelo geral de um rebolo abrasivo

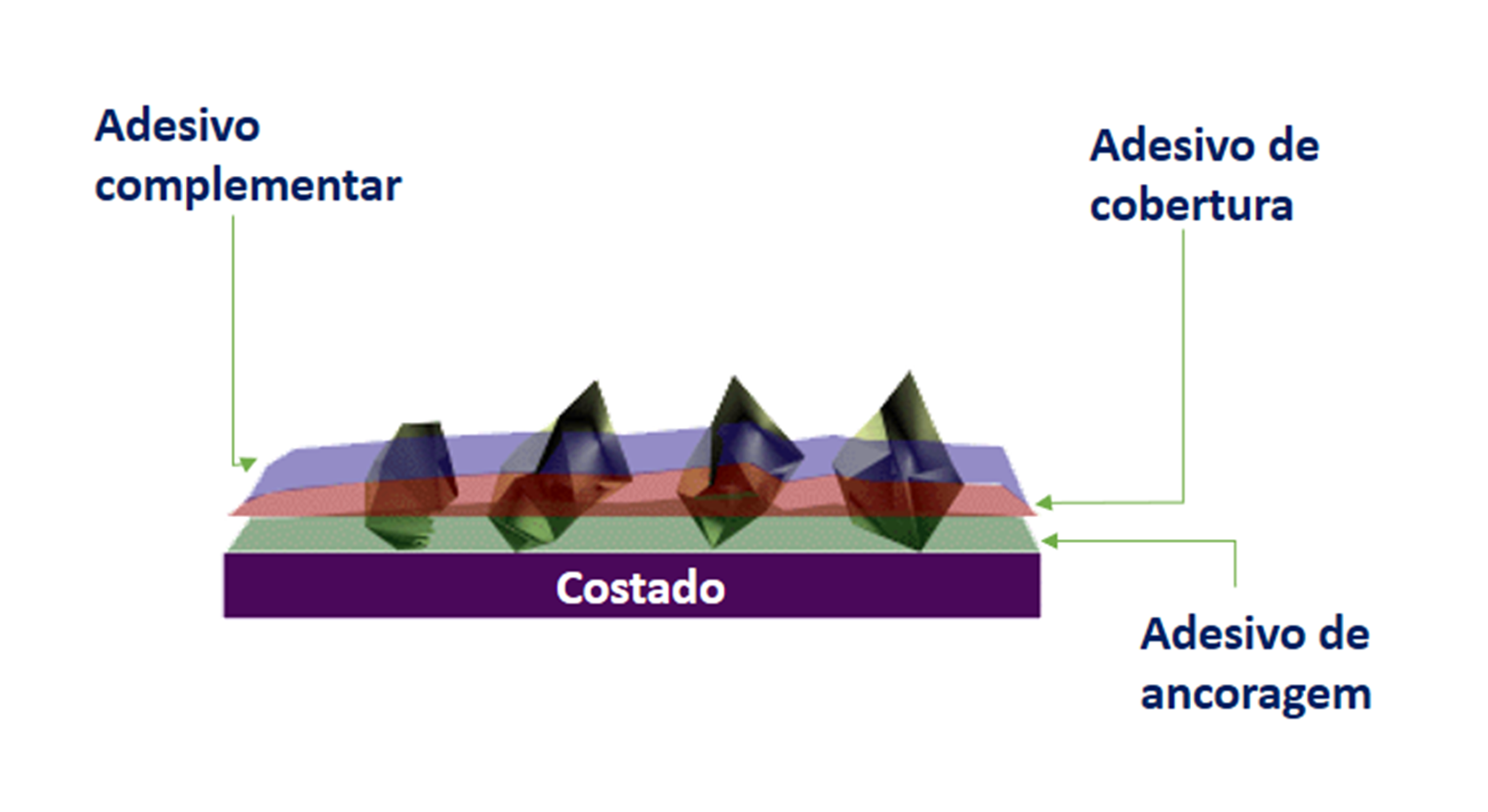

Já para as lixas, a forma de fabricação é um pouco diferente dos rebolos. Neste caso, estamos tratando de uma ferramenta abrasiva flexível com uma única camada de grãos abrasivos que é depositada por adesão com resinas especiais sobre um costado que pode ser de papel, tecido ou filmes plásticos especiais, como na figura abaixo:

Figura 4 – Modelo geral de uma lixa

O tamanho dos grãos abrasivos utilizados na fabricação de rebolos e de lixas é o que define a capacidade de remoção da ferramenta abrasiva e também o nível de acabamento ou de rugosidade na peça obra no final do processo. Por exemplo, se queremos uma alta remoção de material iremos trabalhar com grãos mais grossos. Se queremos uma superfície fina, lisa e brilhante, iremos trabalhar com grãos mais finos. É por isso que quando preparamos superfícies, sempre começamos da remoção mais pesada para a mais fina. É simples, acompanhe comigo! Pense na parede de sua casa ou até mesmo no capô do seu carro após o conserto de algum arranhão. Para chegarmos no acabamento bem liso após a aplicação da massa corrida na parede ou do primer no capô do carro, começamos na lixa grossa e terminamos na lixa fina. Depois das superfícies preparadas, finalizamos com a pintura.

Como mencionei acima, algumas maravilhas do mundo moderno não teriam sido viabilizadas sem a evolução dos abrasivos. O motor de um carro praticamente não existiria pois em sua fabricação estão envolvidas uma série de componentes que dependem de rebolos e lixas que realizam acabamentos muito precisos. O mesmo vale para os motores de motocicletas, aviões e de navios.

Os abrasivos servem para dar forma, como nos chips de celulares que são cortados com discos diamantados que podem ter a espessura de um fio de cabelo. O cooktop de vidro de sua casa também precisou de um rebolo diamantado para ter as bordas arredondadas, bem como o próprio vidro da janela de seu carro.

O violão que você toca ou os móveis brilhantes de seu escritório também necessitaram de lixas específicas para o embelezamento da madeira bem como de polidores feitos com grãos abrasivos para o toque especial no final.

Os pisos de porcelanato também só são quadradinhos perfeitos porque passaram por um processo de esquadrejamento com rebolos diamantados e também foram polidos na sua superfície.

E sabia que enquanto você está curtindo uma música no celular em uma calma viagem de trem ou de férias passeando em algum lugar tem abrasivos envolvidos? Para garantir seu conforto e segurança, os trilhos de trens e metrô precisam passar por correções das suas deformações com os rebolos evitando tombamentos e descarrilamentos. Outro exemplo é a passarela de metal daquele seu passeio por Foz do Iguaçu ou aquele navio de um cruzeiro inesquecível também necessitaram de discos de corte e desbaste para serem montados.

E se eu te disser que nosso chocolate só ficou docinho e gostoso porque primeiro moemos e trituramos o cacau em máquinas com rebolos gigantes? É assim também para a mostarda e os chips de milho. E até mesmo o arroz branco ou de risoto que só ficou assim porque passou pelo polimento com rebolos de carbeto de silício.

Os abrasivos fazem bem até para nossa saúde pois a agulha da vacina que você está tomando agora teve sua ponta fabricada com rebolos. Os dentistas também os utilizam nos tratamentos bucais e confecção de próteses, bem como os ortopedistas fazem uso das próteses ortopédicas que passaram por diversos processos de polimento com lixas e mantas abrasivas.

Percebeu a grande variedade de aplicações de ferramentas que você quase não conhecia na nossa vida prática? Parecem as vezes que são tecnologias invisíveis, mas nos últimos 150 anos, a Norton está presente e atuante com grandes investimentos no desenvolvimento dessas soluções. Esta evolução continua e estaremos cada vez mais presentes para te trazer segurança, conforto, saúde e tecnologia.

Aproveite a visita em nosso blog e se inscreva para aprender sobre tecnologia de grãos abrasivos e ter mais noções sobre segurança no uso de rebolos e superabrasivos!

Referências de figuras:

1) Por José-Manuel Benito Álvarez (España) —> Locutus Borg – Obra do próprio, CC BY-SA 2.5, https://commons.wikimedia.org/w/index.php?curid=1605673 – acessado em 03/8/21.

2) https://www.researchgate.net/figure/Machado-de-pedra-polida-recolhido-em-contexto-arqueologico-na_fig24_340389467 – acessado em 03/8/21.

3) Arquivo interno Norton Abrasivos – adaptado de apresentação corporativa, 2020.

4) Arquivo interno Norton Abrasivos – adaptado de apresentação corporativa, 2020.